Verarbeitungsverfahren von Schäumen

Von der Materialstärke über die Rückstellfähigkeit bis zu dem Material selbst, gibt es bei der Verarbeitung von Schäumen einiges zu beachten und unterschiedliche Verarbeitungsverfahren um diese in Form zu bringen.

Nicht jedes Verarbeitungsverfahren eignet sich für jedes Material.

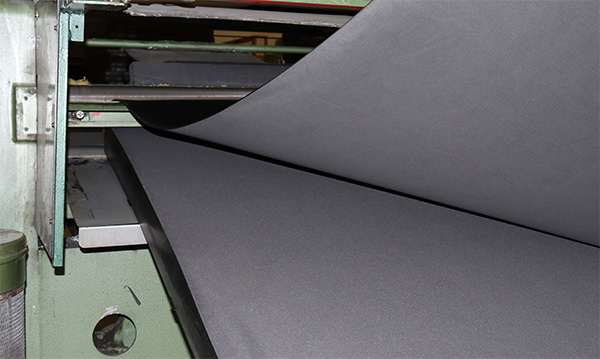

Laminieren

Um eine höher Materialstärke zu erreichen, können Schaumstoffe laminiert werden.

Die zu verbindenden Schaumstoffe werden in der Laminieranlage vollautomatisch unter und über ein Heizschwert gezogen. Die hohe Temperatur des Heizschwert lässt die beiden Schaumstoffe anschmelzen und durch anschließenden Druck einer Walze werden diese miteinander verbunden.

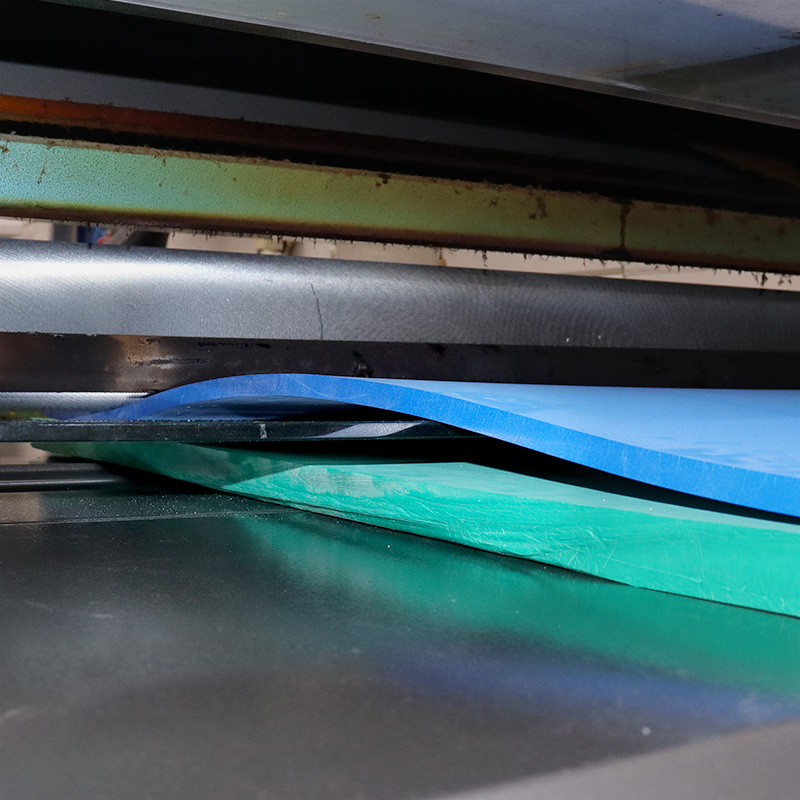

Kaschieren

Selbstklebefolien (SK-Folien) — Mit Wärme und Druck wird eine Folie (Trägermaterial) mit Hilfe von beheizten Rollen aufgebracht, nach abziehen der Folie verbleibt eine dünne beidseitig haftende Klebeschicht.

Mit Hilfe der SK-Folien können z.B. Zahnleisten auf HKP-Platten aufgeklebt werden.

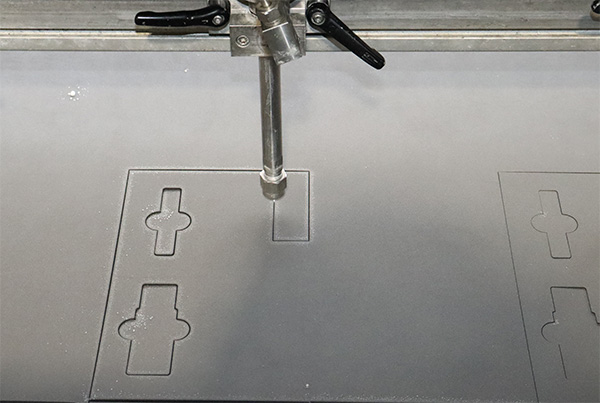

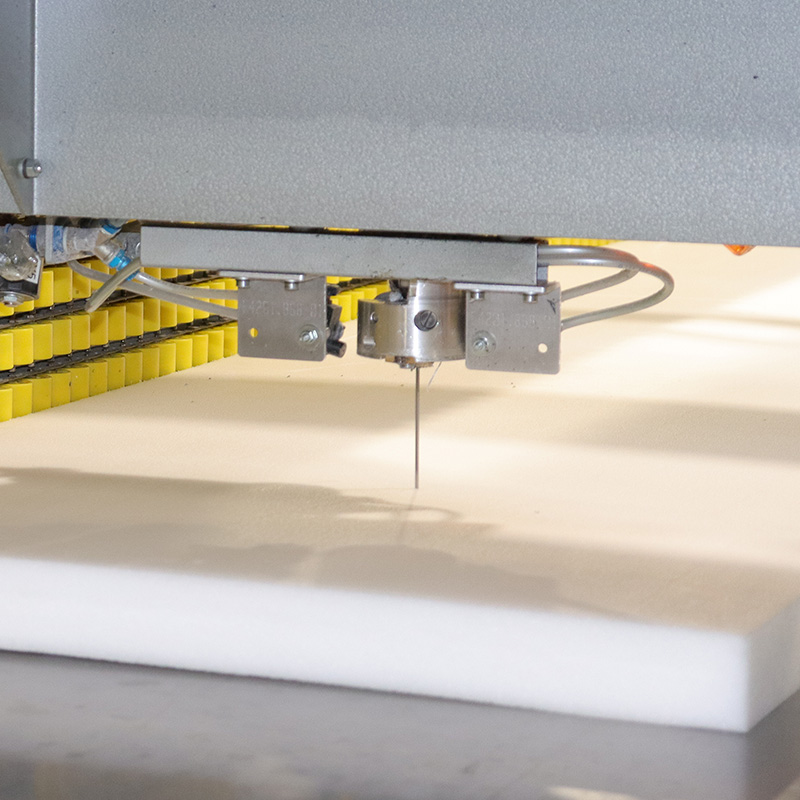

Wasserstrahlschneiden

Die Wasserstrahlschneidanlage schneidet mit Hilfe eines hauchfeinen Reinwasserstrahls mit bis zu 6000 bar punktgenau und ohne Einschnittkante in das Material.

Vorteile

- Keine produktionsbedingte Einschnitte

- Hohe Genauigkeit

- Kleine Ausschnitte möglich

- Komplexe Formen möglich

- Perforierungen möglich

- Bis 45 Grad Winkel

- Keine Werkzeugkosten

- Kostengünstig Kleineserien

Nachteil

- Hohe Feuchtigkeit - eventuell längere Trocknungszeiten

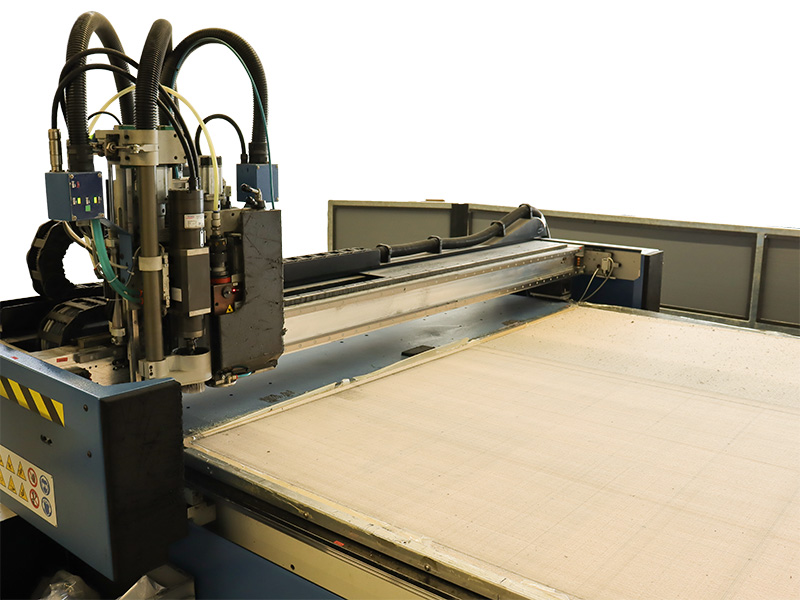

Konturschneiden

Konturschneidemaschine - Das Material wird mit Hilfe eines Endlossägeblattes geschnitten, welches zudem um 360 Grad drehbar ist.

Vorteile

- Verschiedenste Materialien können bearbeitet werden

- Hohe Genauigkeit

- Saubere Schnittflächen

- Kostengünstige Klein- bis Großserien

Nachteil

- Verarbeitungsbedingte Einschnitte

- Einschnitte müssen geklebt oder heißluftverschweißt werden

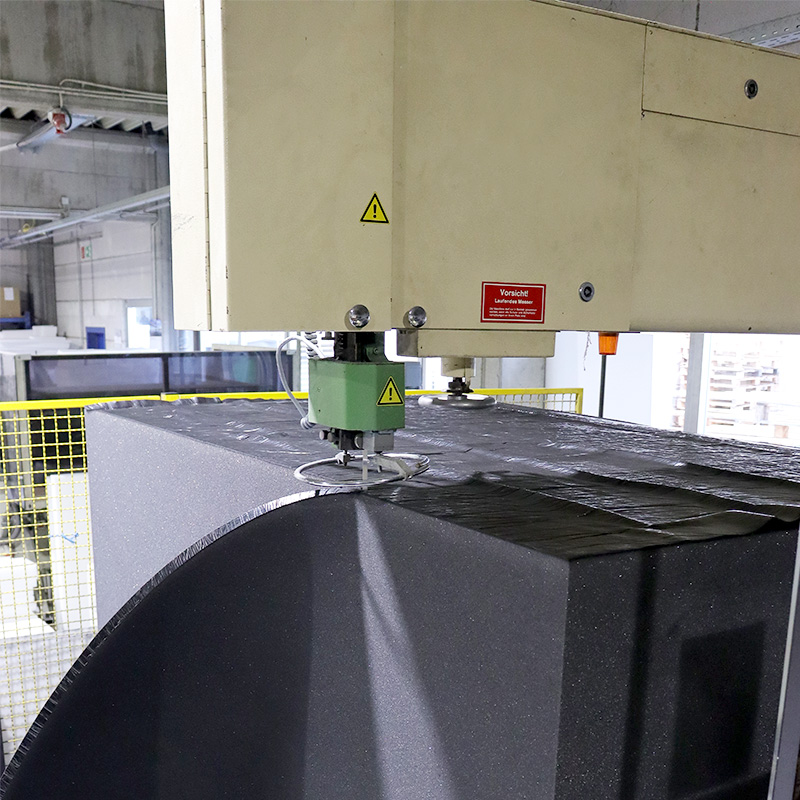

Stanzen

Bei der Stanze wird das Material unter Druck bei bis zu 400 tonnen, mit Hilfe eines Stanzwerkzeugs, ausgestanzt.

Vorteile

- Keine verarbeitungsbedingte Einschnitte

- Hohe Genauigkeit

- Freie Geometrie möglich

- Kostengünstige Mittlere- bis Großserien

- Kiss-Stanzung möglich (nicht durch-, sondern angestanzt)

Nachteil

- Bei höheren Materialstärken können konvexe Verformungen an den Außenrändern entstehen

Fräsen/ Plotten

Fräsmaschine – Das Material wird durch eine Vakuumansaugung auf dem Fräs-/ Plottertisch fixiert, während ein rotierender Hochdrehzahl-Fräskopf das Material auf die gewünschte Tiefe und nach Vorlage ausfräst.

Plotter – Das Material wird durch eine Vakuumansaugung auf dem Plotter-/ Frästisch fixiert, während die Außenkante mit einem Messer in Stich- und Hubbewegungen ausgeschnitten (besäumt) wird.

Vorteile

- Geringer bis kein Konfektionsaufwand

- Hohe Genauigkeit

- Kostengünstige Kleinserien

Nachteil

- In der Regel kein PUR-Weichschaum möglich (zu geringer Wiederstand gegenüber des Werkzeugs)

Heißluftschweißen/ Spiegelschweißen

Beim Heißluftschweißen werden mit Hilfe eines Heißluftgebläses die produktionsbedingten Einschnitte und oder mehrere Schichten (punktuell) miteinander verschweißt. Um ein vollflächiges Verschweißen der Schichten zu erzielen, wird die Spiegelschweißmaschine verwendet. Anstelle von heißer Luft werden die zu verschweißenden Schichten mit einer Heizplatte erhitzt und anschließend mit etwas Anpressdruck miteinander verbunden.

2D/ 3D-Schneiden

Hinweis: Wird nur bei Styropor®/ airpop® angewendet.

Siehe Styropor Verarbeitung.