Herstellung von Styropor®

Expandierbares Polystyrol (EPS) wurde von der Firma BASF erfunden und unter dem Markennamen „Styropor“ 1952 patentiert. Sowohl der Ausgangsstoff Styrol wie das zur Aufschäumung verwendete Pentan werden aus Erdöl gewonnen und sind reine Kohlenwasserstoffverbindungen. Der Rohstoff hat eine grießartige Substanz (mit einem Schüttgewicht 630 kg/m³). Das Treibmittel ist bereits im Rohstoff eingebettet.

Es folgen nun 3 Verarbeitungsschritte zu Blöcken:

Vorschäumen – Zwischenlagern – Ausschäumen.

Schritt 1, Vorschäumen: Zunächst wird der Rohstoff durch Wasserdampf auf bis zu 110° C erwärmt. Zum einen erweicht der Rohstoff durch die Wärme und gleichzeitig beginnt das Treibmittel, welches bereits ab 80° C siedet die Zelle aufzublähen. Durch diesen Prozess reduziert sich die Schüttdichte von 630 auf 15 bis 30 kg/m³. Somit wird es bereits 21 bis 42 Mal leichter und hat nur noch 4,7 bis 2,3 %, seiner Ursprungsmasse.

Schritt 2, Zwischenlagern: Die Masse wird zwischengelagert und getrocknet. Beim Abkühlen kondensiert Treibmittel in den Zellen und es entsteht ein Unterdruck, der durch eindiffundierende (eindringende) Luft ausgeglichen wird.

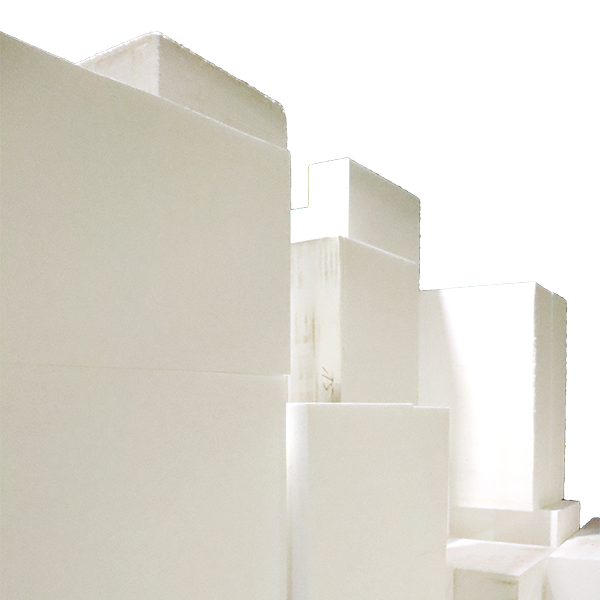

Schritt 3, Ausschäumen: Schließlich werden die vorgeschäumten Perlen in die Blockform gefüllt und erneut mit Wasserdampf erwärmt. Dabei expandieren sie durch das restliche Treibmittel nochmals und werden durch den entstehenden Druck gegen die Formwände gepresst und verschweißen miteinander. Durch Wassersprüh- und Vakuumkühlung wird der Schäumdruck abgebaut und der fertige Block entformt.

Der daraus resultierende Schaumstoffblock besteht aus bis zu 98% Luft und die restlichen 2% sind Gerüstsubstanz aus Polystyrol.

Wie wird Styropor® (EPS) verarbeitet?

Die ersten Arbeitsschritte der Konstruktion - Planung/ Erstellung des Verpackungsdesigns bleiben, wie bei den anderen Materialien, gleich.

Besonderheit: Anders als bei der Verarbeitung von PE oder PU wird Styropor® (EPS) nicht gefräst, gestanzt oder mit einem Messer geschnitten, sondern thermisch verarbeitet.

Vorbereitung

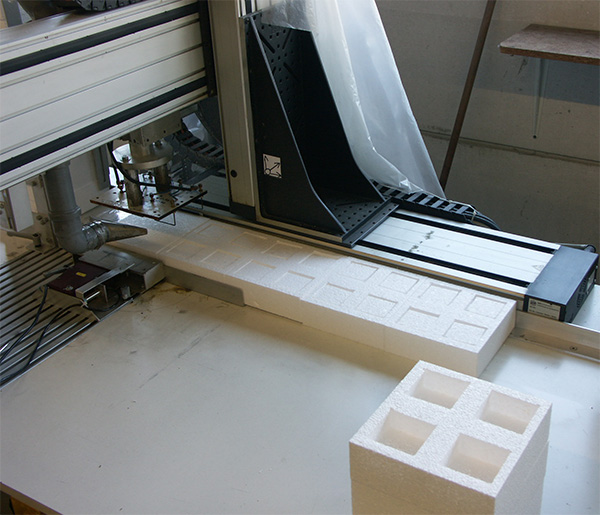

Styropor®/ airpop®(EPS) wird in großen Blöcken / Bahnen geliefert, um es in weiteren Schritten zu verarbeiten wird es im ersten Schritt der Produktion besäumt (unsaubere, unebene Außenschicht wird entfernt). Wenn nötig wird es auf die passende Schichtstärke für die weitere Verarbeitung thermisch geschnitten.

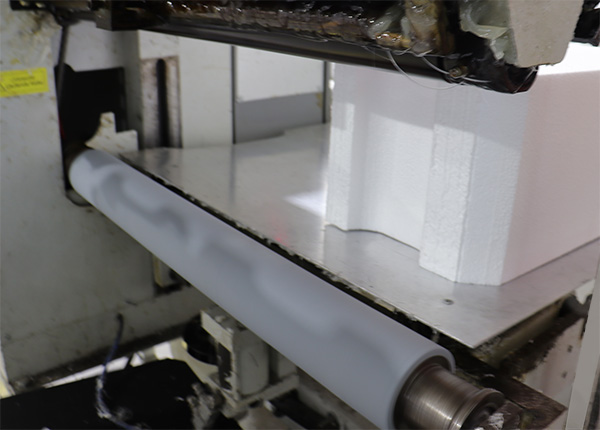

Verarbeitung: Verkleben der Schichten

Es können mehrerer 2D-Schnitte miteinander verklebt werden. Der Kleber wird hierbei über eine Rolle auf die Stellen aufgetragen, die miteinander verklebt werden sollen.

Um eine stabile Klebeverbindung zu erzielen, werden die Teile mit Druck aufeinander gepresst.

Wie entsorge ich Styropor®/ airpop® (EPS)?

Styropor®/ airpop® kann bis zu 7-mal verlustfrei recycelt werden.

RECYCLING

Produktionsabfälle werden geschreddert, in Blöcke gepresst und auf Länge abgetrennt. Palettiert werden diese zurück an den Hersteller geliefert und wieder aufbereitet.

HERSTELLUNG VON STYROMULL

Aufmahlen zu Flockengrößen von 4 bis 25 mm. Styromull ist laut Düngemittelgesetz ein Bodenhilfsstoff und wird zur Auflockerung und Drainage eingesetzt.

HERSTELLUNG VON LEICHTBETON UND ISOLIERPUTZEN

Aufmahlen in feine Körnungen und als Zuschlagsstoff verwenden.

HERSTELLUNG VON ISOLIERMATERIAL

Es wird regranuliert, mit Treibmitteln aufgearbeitet und als synthetischer Dämmstoff in Form von Plattenware, u.a. vom Baustoffhandel, angeboten.

THERMISCHE VERWERTUNG

Styropor®/ airpop® kann in Müllverbrennungsanlagen rückstandsfrei zu Kohlendioxid und Wasser verbrennen. Durch den hohen Energieanteil wird Primärenergie für die Stützfeuerung gespart. (1 kg Styropor® ersetzt 1,3 l Heizöl)